Approfondimenti sui sensori di pressione: funzionalità, tipi e usi

Nel campo espansivo dell'automazione e del monitoraggio industriali, i sensori di pressione emergono come componenti chiave che forniscono dati significativi per la gestione dei processi e garantire l'integrità del sistema attraverso diverse applicazioni.Dall'ingegneria automobilistica alla scienza ambientale, è necessaria la capacità di misurare e monitorare con precisione la pressione.Questi sensori non solo offrono la flessibilità di gestire vari gas e liquidi, ma si adattano anche a diverse condizioni ambientali, rendendoli integrati nel mantenere l'efficienza operativa e la sicurezza.

Questo articolo scava nel mondo intricato di sensori di pressione, esplorando i loro principi operativi, diverse applicazioni e sfumature tecnologiche che li distinguono da dispositivi correlati come trasduttori e trasmettitori.Dissettando i numerosi tipi di misurazioni della pressione e le tecnologie che consentono queste funzioni, acquisisce una comprensione completa di come questi sensori svolgono un ruolo serio nei paesaggi tecnologici e industriali contemporanei.

Catalogare

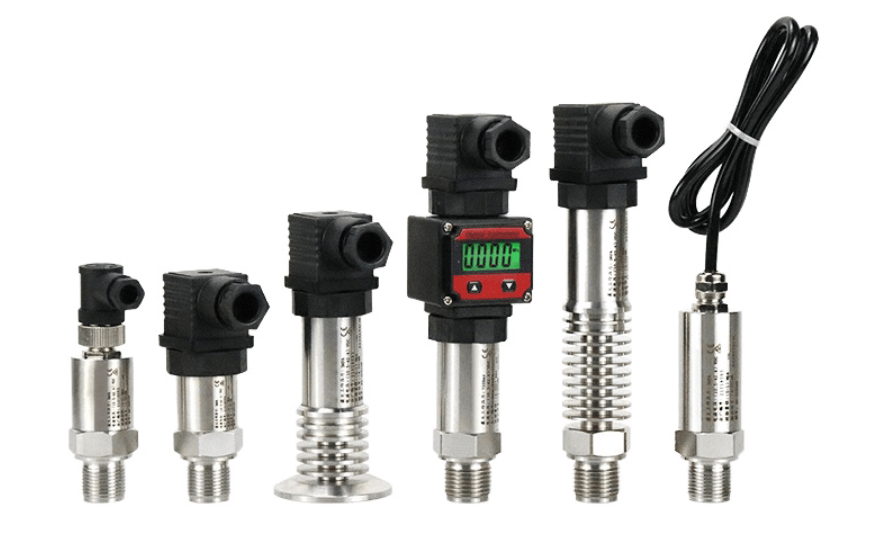

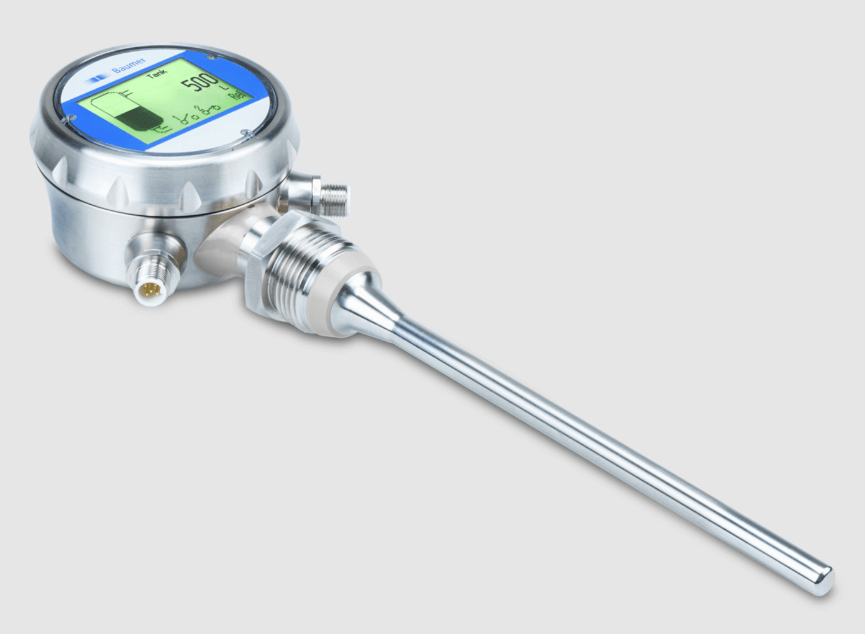

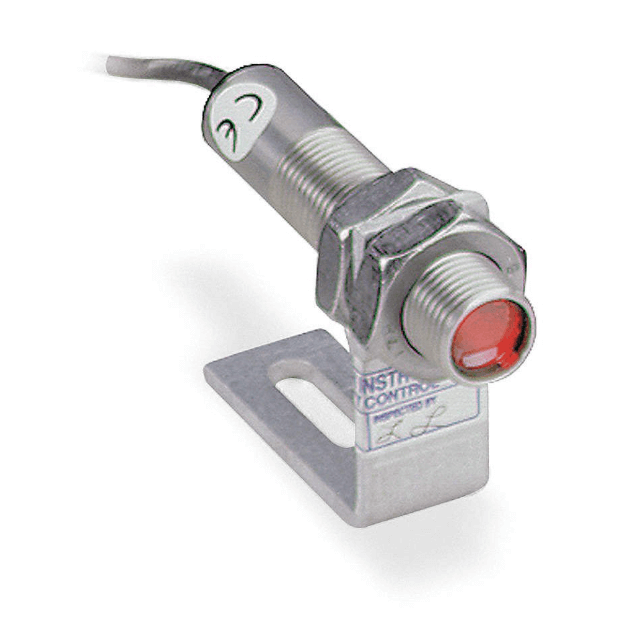

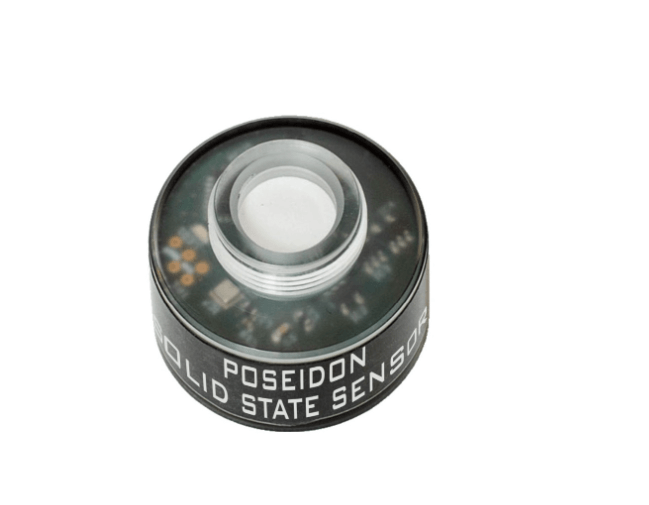

Figura 1: sensore di pressione

Nozioni di base dei sensori di pressione

Un sensori di pressione è un dispositivo elettronico avanzato che rileva e misura la pressione di gas o liquidi.Quindi converte questa pressione in un segnale elettrico.In questi sensori vengono utilizzate diverse tecnologie, ciascuna adatta a situazioni specifiche, che esploreremo ulteriormente.I sensori di pressione possono gestire una vasta gamma di fluidi e gas, indipendentemente dal loro spessore.Per ambienti difficili che coinvolgono materiali come polpa di carta, asfalto, petrolio greggio e alcuni alimenti viscosi, i sensori appositamente progettati garantiscono letture precise e affidabili.Questa adattabilità rende dinamici i sensori di pressione in molti settori, offrendo soluzioni personalizzate per un accurato monitoraggio della pressione in varie applicazioni.

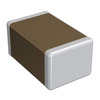

Figura 2: tipi di misurazione della pressione

Esplorare diversi tipi di tecniche di misurazione della pressione

• Pressione del calibro: è ampiamente utilizzato in contesti industriali.Misura la pressione rispetto alla pressione atmosferica circostante.Una lettura di zero su un dispositivo di pressione del calibro indica che la pressione misurata è uguale alla pressione atmosferica, non a vuoto.Questo tipo di misurazione è degno di nota per applicazioni come la pressione dei pneumatici, il monitoraggio della pressione sanguigna e i sistemi HVAC, in cui il focus è sui valori di pressione superiori alla pressione atmosferica.

• Pressione assoluta: Misura la pressione totale esercitata, inclusa la pressione atmosferica.Questo tipo di misurazione viene preso in relazione a un vuoto perfetto, che funge da punto di riferimento zero.I sensori di pressione assoluti sono influenti nelle aree in cui le variazioni di pressione atmosferica possono influire sul monitoraggio del processo, come la meteorologia, l'aviazione e le applicazioni spaziali.

• Pressione differenziale: Misura la differenza di pressione tra due punti all'interno di un sistema.Questa misurazione aiuta a determinare quanta pressione viene persa o guadagnata tra due posizioni.Non è sicuro della fluidodinamica per il calcolo delle portate, della valutazione delle prestazioni di filtraggio e del bilanciamento della pressione nei sistemi.

• Pressione del vuoto: misura le pressioni inferiori alla pressione atmosferica ambiente.È spesso espresso come valore negativo o come valore inferiore alla pressione atmosferica.Questo tipo di misurazione è utile in applicazioni come l'imballaggio a vuoto, in cui è necessario mantenere un livello di vuoto specifico per preservare la qualità e la longevità delle merci confezionate.

• Mintegni di pressione composti: Misurare sia il vuoto che la pressione positiva.Forniscono letture che possono scendere al di sotto e al di sopra della pressione atmosferica, combinando efficacemente le misurazioni della pressione del calibro e del vuoto.Questo tipo di misurazione è particolarmente utile in sistemi come la refrigerazione e le applicazioni che coinvolgono l'aspirazione, in cui le pressioni possono variare al di sopra e al di sotto dei livelli atmosferici.

Tecnologie dietro la misurazione della pressione

Il campo della misurazione della pressione utilizza varie tecnologie sofisticate, ciascuna progettata per esigenze e ambienti specifici.

Figura 3: sensori potenziometrici

I sensori di pressione potenziometrici funzionano spostando un tergicristallo attraverso un elemento resistivo quando la pressione cambia.Questo movimento modifica la resistenza elettrica, che viene misurata e convertita in una lettura di pressione.Conosciuti per la loro semplicità ed efficacia in termini di costi, questi sensori sono utilizzati in applicazioni come i processi automobilistici e industriali in cui non è insistente ad alta risoluzione.

Figura 4: sensori di estensione

I sensori di calibro di deformazione rilevano la pressione misurando la deformazione di un materiale conduttivo.Quando il materiale si deforma sotto pressione, la sua resistenza elettrica cambia.Queste modifiche sono calibrate a valori di pressione specifici.I calibri di deformazione sono altamente precisi e affidabili, rendendoli popolari in campi di ingegneria meccanica, aerospaziale e biomedici.

Figura 5: sensori capacitivi

I sensori capacitivi misurano la pressione rilevando i cambiamenti nella capacità causati dalla variazione della spaziatura tra due piastre.Questi sensori sono altamente sensibili e adatti per applicazioni in cui devono essere rilevate piccole variazioni di pressione, come nei sistemi HVAC e nel monitoraggio ambientale.

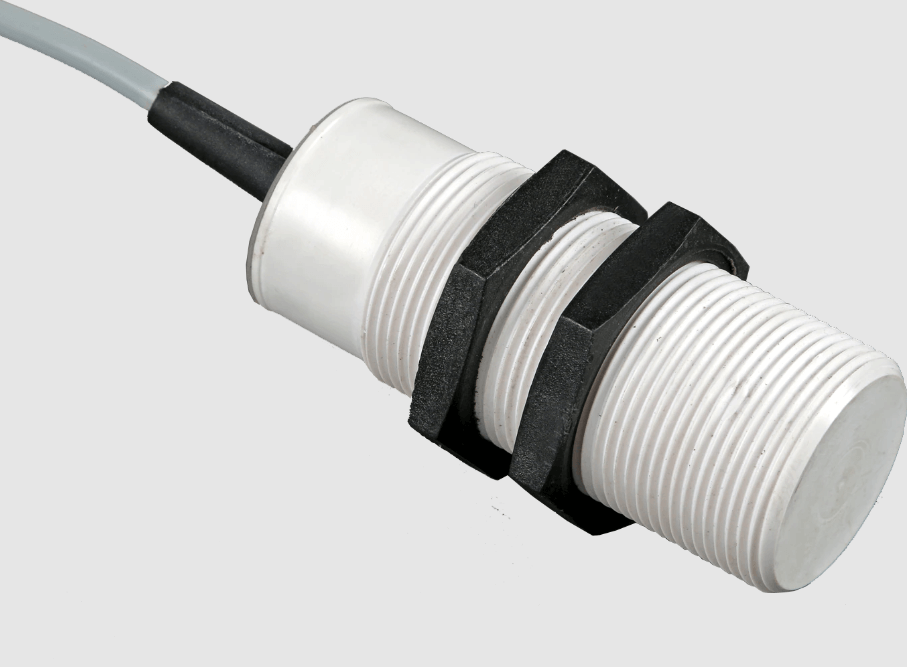

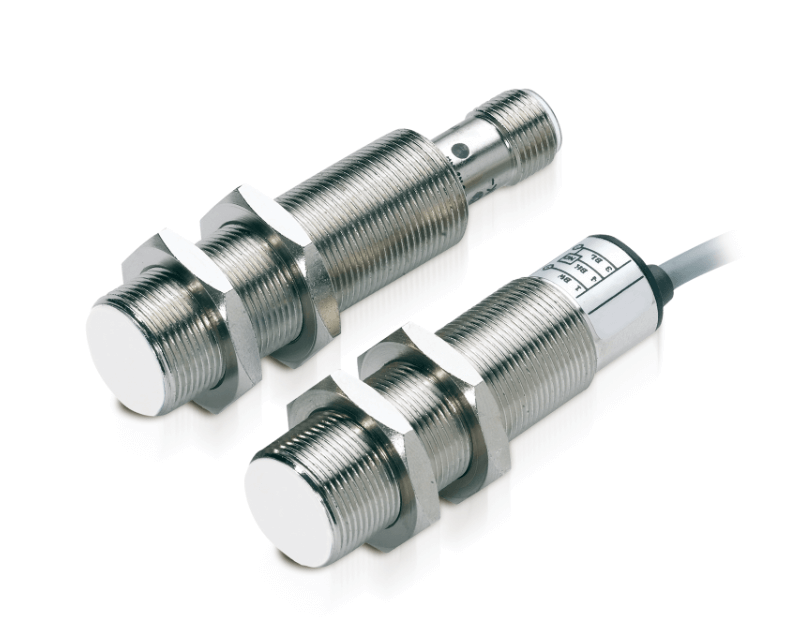

Figura 6: sensori induttivi

I sensori di pressione induttivi funzionano rilevando cambiamenti nell'induttanza quando un nucleo si sposta all'interno di una bobina sotto pressione.Questi sensori sono robusti contro fattori ambientali come la polvere e l'umidità, rendendoli ideali per ambienti difficili come l'industria petrolifera e del gas.

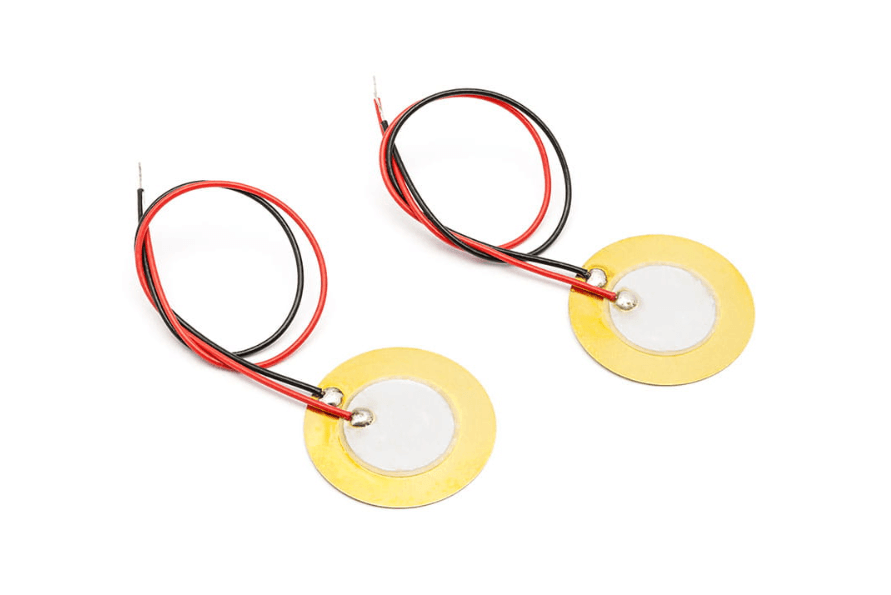

Figura 7: sensori piezoelettrici

I sensori piezoelettrici convertono lo stress meccanico causato dalla pressione in una carica elettrica.Sono eccezionalmente utili in applicazioni dinamiche in cui si verificano rapidi cambiamenti di pressione, ad esempio nei motori di combustione e nelle misurazioni delle onde d'urto.Questi sensori sono noti per la loro risposta ad alta velocità e un'eccellente linearità su una vasta gamma di pressioni.

Figura 8: Sensori piezoresistici

Nei sensori piezoresistivi, lo stress indotto dalla pressione cambia la resistenza elettrica in un materiale a semiconduttore.Questi sensori sono comunemente usati nell'elettronica di consumo, nei sistemi automobilistici e nei dispositivi medici a causa della loro precisione e dimensioni ridotte.

Figura 9: sensori risonanti

I sensori di risonanza misurano la pressione rilevando variazioni nella frequenza di risonanza di una struttura sotto pressione.Questi sensori sono estremamente precisi e utilizzati nelle applicazioni in cui la precisione è cupa, come la strumentazione satellitare e aerospaziale.

Figura 10: sensori ottici

I sensori di pressione ottica utilizzano tecniche di modulazione della luce per misurare i cambiamenti nelle proprietà ottiche dovute alla pressione.Questa tecnologia è vantaggiosa negli ambienti in cui l'interferenza elettromagnetica o le alte temperature potrebbero influire su altri tipi di sensori.Le applicazioni includono esplorazione sottomarina, apparecchiature ad alta tensione e sensori biomedici in cui si sta assumendo la misurazione non invasiva.

Vari tipi di sensori di pressione

I sensori di pressione svolgono un ruolo chiave in molte applicazioni tecnologiche e industriali, fornendo dati utili per i sistemi di monitoraggio e controllo.

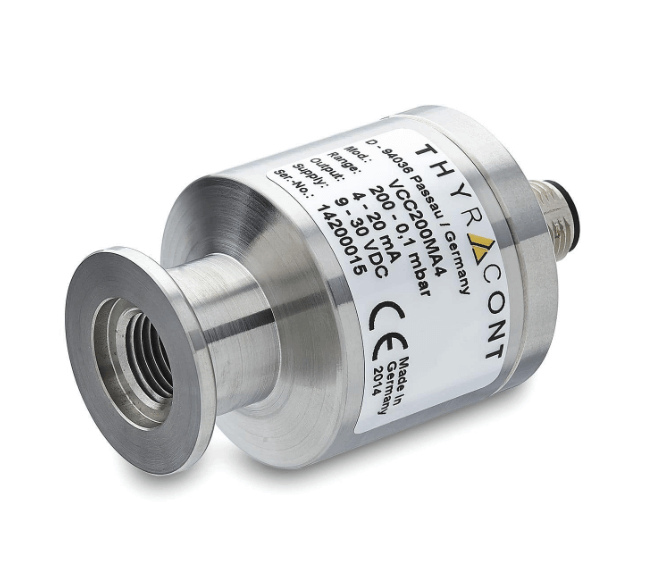

Figura 11: sensori a vuoto

Progettati per misurare le pressioni al di sotto dei livelli atmosferici, i sensori a vuoto sono dinamici in settori come la produzione di semiconduttori, l'imballaggio a vuoto e la ricerca scientifica.Garantiscono la stabilità del processo e la qualità del prodotto mantenendo condizioni sotto vuoto precise.

Figura 12: sensori sigillati

I sensori di pressione sigillati utilizzano una pressione di riferimento fissa, in genere pressione atmosferica a livello del mare, sigillata all'interno del sensore.Sono ideali per applicazioni che richiedono una pressione di riferimento stabili per misurazioni accurate, come ambienti di laboratorio o processi industriali specializzati.

Figura 13: sensori ventilati

Conosciuti anche come sensori di calibro, i sensori ventilati misurano la pressione rispetto alle condizioni atmosferiche ambiente.Comune in meteorologia, sistemi automobilistici e aviazione, questi sensori si adattano alle fluttuazioni nella pressione barometrica, rendendoli adatti per ambienti con mutevoli condizioni.

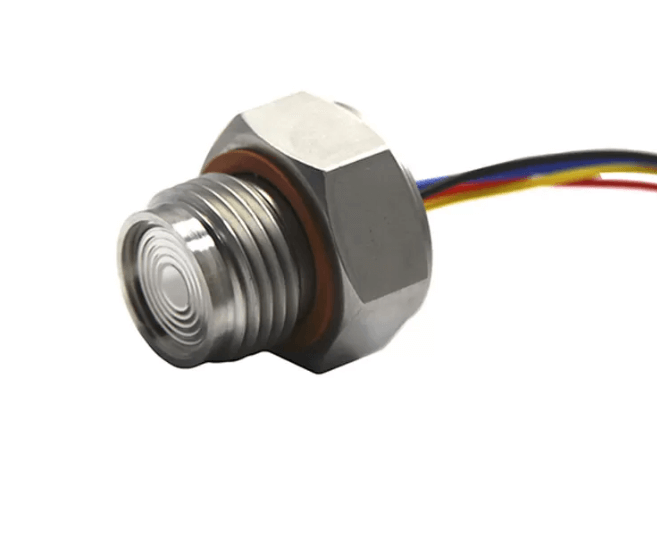

Figura 14: sensori del diaframma

Usando un diaframma metallico o polimerico che si deforma sotto pressione, questi sensori misurano il grado di deformazione per determinare la pressione.I sensori di diaframma sono versatili, in grado di misurare sia i liquidi che i gas e sono ampiamente utilizzati nelle industrie di processo, nell'idraulica e nei dispositivi medici.

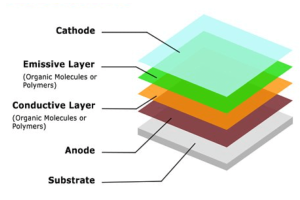

Figura 15: sensori a stato solido

Utilizzando la tecnologia dei sistemi microelettromeccanici (MEMS), i sensori a stato solido incorporano materiali a semiconduttore per misurare la pressione.Offrono robustezza, alta precisione e stabilità, rendendoli adatti a dispositivi elettronici, attrezzature mediche e ambienti difficili come l'esplorazione di petrolio e gas.

Figura 16: sensori di film sottile

Con un film sottile di materiale resistivo che cambia resistenza sotto pressione, i sensori di film sottile sono altamente precisi.Sono utilizzati in applicazioni in cui lo spazio è limitato ma è necessaria una misurazione della pressione precisa, come nei sensori di pressione dell'olio automobilistico, macchinari industriali e componenti aerospaziali.

Progettare aspetti per sensori di pressione ottimali

Quando si progetta un sistema di sensori di pressione, è importante valutare a fondo vari fattori per assicurarsi che il sensore funzioni in modo affidabile in condizioni previste e soddisfa i requisiti specifici dell'applicazione.

|

Progettare aspetti per una pressione ottimale

Sensori |

|

|

Selezione del giusto tipo di sensore |

Scegliere il tipo di sensore è dominante

poiché definisce la tecnologia e il metodo utilizzati per misurare la pressione.Questa scelta

influenza quanto sia sensibile e accurato il sensore, quanto velocemente risponde,

E se è adatto per il mezzo monitorerà, come i liquidi,

gas o sostanze corrosive.Ad esempio, i sensori piezoelettrici sono spesso

Utilizzato per cambiare rapidamente le pressioni, mentre i sensori capacitivi sono preferiti

per condizioni di pressione stabili. |

|

Intervallo di pressione operativa |

È necessario che il sensore possa

Misurare accuratamente la gamma di pressioni che probabilmente incontrerà.Usando un

Il sensore all'interno della sua gamma ottimale migliora l'affidabilità e estende il suo

durata. |

|

Intervallo di temperatura |

La temperatura operativa è grave perché

Le temperature estreme possono degradare i materiali e l'elettronica del sensore,

portando a letture imprecise o addirittura guasti.A seconda del

ambiente, il sensore potrebbe aver bisogno di funzionalità aggiuntive per la calibrazione o

compensazione della temperatura. |

|

Tolleranza alla pressione massima |

Il sensore dovrebbe essere in grado di gestire

picchi occasionali in pressione oltre la sua gamma tipica senza danni.Questo

La capacità è particolarmente significativa in sistemi come l'idraulica dove improvviso

Gli aumenti di pressione sono comuni. |

|

Tipo di segnale di uscita e livello |

Garantire che il segnale di uscita del sensore

è compatibile con altri componenti di sistema è dinamico per l'integrazione.IL

La natura dell'uscita, sia analogica che digitale, determina come il sensore

si collega e comunica ai sistemi di controllo.Alcune configurazioni potrebbero richiedere

Elaborazione extra del segnale. |

|

Precisione e risoluzione |

La precisione e la risoluzione sono particolarmente

significativo nelle applicazioni che richiedono misurazioni precise, come in

tecnologia medica o aerospaziale.L'accuratezza misura quanto è da vicino il sensore

Le letture corrispondono ai veri livelli di pressione, mentre la risoluzione indica il

Cambia di pressione più piccola Il sensore può rilevare. |

|

Tensione di alimentazione |

I requisiti di potenza del sensore dovrebbero

allineare con ciò che è disponibile nell'applicazione per evitare la necessità di extra

componenti per regolare il potere.Questo allineamento viene utilizzato nei dispositivi che sono

portatile o alimentato da batterie.

|

|

Condizioni ambientali |

Fattori ambientali: come umidità,

prodotti chimici corrosivi, polvere e impatti fisici: possono influenzare il sensore

funzione.In ambienti difficili, scegliendo sensori ad alta protezione

Valutazioni contro acqua e polvere, materiali durevoli e caratteristiche protettive

è necessario contro gli shock. |

Applicazioni di sensori di pressione nelle industrie di oggi

I sensori di pressione sono di base in molti settori, migliorando la sicurezza, l'efficienza e la conformità normativa.

Tubazione e sistemi idraulici: monitoraggio della pressione per prevenire guasti e mantenere l'integrità del sistema.

Processi industriali e scientifici: utilizzo della tecnologia del vuoto per supportare operazioni che richiedono un controllo atmosferico preciso.

Monitoraggio ambientale: utilizzato nelle stazioni meteorologiche per le previsioni e nei sistemi energetici per ottimizzare l'uso delle risorse.

Produzione ad alta tecnologia: consente tecniche di produzione avanzate in cui la misurazione precisa della pressione garantisce qualità e coerenza.

Ingegneria di precisione: dinamico nei campi che richiedono un controllo meticoloso sulle condizioni ambientali e sui parametri di processo.

Sensore di pressione, trasduttore o trasmettitore: la differenza

L'analisi delle differenze tra sensori di pressione, trasduttori e trasmettitori si sta assumendo per la scelta del componente giusto per applicazioni specifiche e garantire l'integrazione senza soluzione di continuità nei sistemi elettronici.

• Sensore di pressione: Un sensore di pressione è il componente principale in un sistema di misurazione della pressione.Rileva la pressione fisica da gas o liquidi e converte questa forza in un segnale elettrico iniziale.Questa uscita di basso livello è direttamente correlata alla pressione applicata.I sensori di pressione sono attivi in varie applicazioni, dal monitoraggio della pressione dei pneumatici automobilistici ai dispositivi biomedici che misurano la pressione arteriosa.

• Trasduttore di pressione: Un trasduttore di pressione prende il segnale di base dal sensore di pressione e lo converte in una forma più utilizzabile, in genere un segnale elettrico standardizzato come tensione o corrente che varia proporzionalmente alla pressione.Questa conversione semplifica l'integrazione con i sistemi elettronici e le unità di elaborazione dei dati.I trasduttori vengono spesso utilizzati in strumenti di laboratorio, processi di produzione e altre impostazioni che richiedono un controllo e un monitoraggio elettronici precisi.

• Trasmettitore di pressione: Un trasmettitore di pressione elabora l'uscita da un trasduttore di pressione, amplificandolo per produrre un segnale più forte che può essere trasmesso su lunghe distanze senza perdere l'integrità o essere influenzato dal rumore.Questa capacità è particolarmente preziosa nelle applicazioni industriali, come piante petrolchimiche o impianti di trattamento delle acque, in cui l'attrezzatura di monitoraggio è lontana dal punto di misurazione della pressione.I trasmettitori di pressione consentono il monitoraggio e il controllo remoti, rendendoli utili, per operazioni su larga scala e per la sicurezza.

Conclusione

Come esplorato in questa panoramica dettagliata, i sensori di pressione sono più che semplici componenti in un sistema più ampio;Sono le pietre miliari dei moderni processi industriali e scientifici, garantendo precisione, efficienza e sicurezza.La raffinatezza di questi sensori, dai tipi potenziometrici ai tipi ottici, consente loro di operare attraverso uno spettro di ambienti e applicazioni, che si svolgono dal vuoto di spazio alle profondità dell'oceano.La loro adattabilità è ulteriormente esemplificata dal loro uso in vari tipi di misurazioni come pressioni calibro, assolute e differenziali.

Inoltre, la distinzione tra sensori di pressione, trasduttori e trasmettitori evidenzia la funzionalità su misura che questi dispositivi offrono per soddisfare le esigenze specifiche dell'applicazione.Per riassumere, i progressi in corso nella tecnologia dei sensori e l'ampliamento delle loro applicazioni non solo migliorano la loro rilevanza, ma sottolineano anche il loro ruolo necessario nel far avanzare le capacità industriali e l'esplorazione scientifica.

Domande frequenti [FAQ]

1. Perché i sensori di pressione sono significativi?

I sensori di pressione sono influenti perché consentono il monitoraggio e il controllo della pressione in vari sistemi, che vengono utilizzati per sicurezza, efficienza e funzionalità.Ad esempio, nei processi industriali, questi sensori aiutano a mantenere la pressione corretta per garantire prestazioni ottimali e prevenire il fallimento delle attrezzature.

2. Qual è la funzione di un sensore di pressione?

La funzione principale di un sensore di pressione è misurare la pressione all'interno di un ambiente o del sistema e convertirla in un segnale elettrico che può essere letto da uno strumento o da un controller.Ciò consente il monitoraggio e il controllo in tempo reale dei livelli di pressione, base per varie applicazioni che vanno dall'auto-assistenza per l'assistenza sanitaria.

3. Qual è l'importanza dei sensori nella nostra vita quotidiana?

I sensori svolgono un ruolo dinamico nel migliorare la convenienza, la sicurezza ed efficienza nella vita di tutti i giorni.Sono utilizzati nei sistemi di sicurezza domestica per rilevare intrusioni, in smartphone per funzionalità come l'orientamento dello schermo e nei dispositivi sanitari per monitorare i segni vibranti.

4. Che tipo di sensore viene utilizzato per misurare la pressione?

Esistono diversi tipi di sensori di pressione, ciascuno adatto a diverse applicazioni in base alla sensibilità, alla gamma e alla compatibilità ambientale.I tipi comuni includono sensori di pressione piezoelettrica, che sono altamente sensibili e utilizzati per cambiamenti dinamici e sensori di calibro di deformazione, che sono robusti e adatti per le misurazioni della pressione statica.

5. Quali sono i vantaggi e i vantaggi dell'utilizzo dei sensori?

I sensori offrono numerosi vantaggi tra cui automazione, precisione ed efficienza.Riducono la necessità di un intervento umano, minimizzando così gli errori e aumentando la sicurezza.I sensori consentono inoltre la raccolta di dati precisi che possono essere utilizzati per ottimizzare i processi e prevedere le esigenze di manutenzione, portando a risparmi sui costi e longevità del sistema avanzato.

Su di noi

ALLELCO LIMITED

Leggi di più

Richiesta rapida

Si prega di inviare una richiesta, risponderemo immediatamente.

Un'esplorazione approfondita della tecnologia di diodo a emissione di luce organica

su 08/08/2024

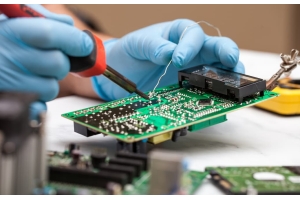

Impara a saldare: una guida approfondita

su 07/08/2024

Post popolari

-

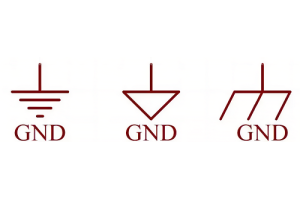

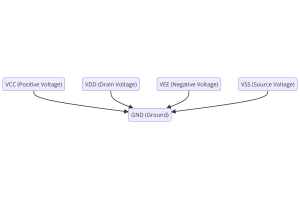

Cos'è GND nel circuito?

su 01/01/1970 3083

-

Guida del connettore RJ-45: codici a colori del connettore RJ-45, schemi di cablaggio, applicazioni R-J45, fogli dati RJ-45

su 01/01/1970 2657

-

Comprensione delle tensioni di alimentazione in elettronica VCC, VDD, VEE, VSS e GND

su 14/11/0400 2178

-

Tipi di connettore in fibra: SC vs LC e LC vs MTP

su 01/01/1970 2174

-

Confronto tra DB9 e rs232

su 01/01/1970 1796

-

Cos'è una batteria LR44?

L'elettricità, quella forza onnipresente, permea silenziosamente ogni aspetto della nostra vita quotidiana, dai gadget banali alle attrezzature mediche potenzialmente letali, svolge un ruolo silenzioso.Tuttavia, afferrare davvero questa energia, in particolare come archiviarla e sufficiente efficiente, non è un compito facile.È in questo contesto che questo articolo si concentrerà su un tipo d...su 01/01/1970 1767

-

Comprensione dei fondamentali: resistenza all'induttanza e papacità

Nell'intricata danza dell'ingegneria elettrica, un trio di elementi fondamentali è al centro della scena: induttanza, resistenza e capacità.Ognuno porta tratti unici che determinano i ritmi dinamici dei circuiti elettronici.Qui, intraprendiamo un viaggio per decifrare le complessità di questi componenti, per scoprire i loro ruoli distinti e usi pratici all'interno della vasta orchestra elettric...su 01/01/1970 1724

-

Guida completa della batteria CR2430: specifiche, applicazioni e confronto con le batterie CR2032

Cos'è la batteria CR2430?Vantaggi delle batterie CR2430NormaApplicazioni a batteria CR2430CR2430 equivalenteCR2430 VS CR2032Batteria CR2430 DimensioniCosa cercare quando si acquista il CR2430 e gli equivalentiScheda dati PDFDomande frequenti Le batterie sono il cuore di piccoli dispositivi elettronici.Tra i molti tipi disponibili, le cellule di monete svolgono un ruolo cruciale, comunemente prese...su 01/01/1970 1666

-

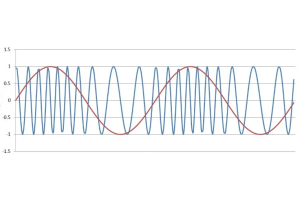

Cos'è RF e perché lo usiamo?

La tecnologia a radiofrequenza (RF) è una parte fondamentale della moderna comunicazione wireless, consentendo la trasmissione dei dati su lunghe distanze senza connessioni fisiche.Questo articolo approfondisce le basi di RF, spiegando come le radiazioni elettromagnetiche (EMR) rendono possibile la comunicazione RF.Esploreremo i principi di EMR, la creazione e il controllo dei segnali RF e i loro...su 01/01/1970 1662

-

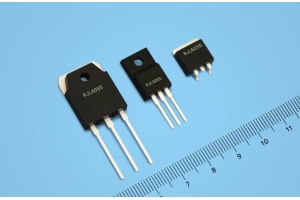

Guida completa all'HFE nei transistor

I transistor sono componenti cruciali nei moderni dispositivi elettronici, consentendo l'amplificazione e il controllo del segnale.Questo articolo approfondisce le conoscenze che circondano HFE, incluso come selezionare il valore HFE di un transistor, come trovare HFE e il guadagno di diversi tipi di transistor.Attraverso la nostra esplorazione di HFE, otteniamo una comprensione più profonda di c...su 14/11/5600 1614