Una guida inclusiva ai diversi tipi di condensatori e ai loro processi di produzione

I condensatori sono componenti desiderati nel campo dell'elettronica moderna, utilizzati in tutto, dall'accumulo di energia di base a intricati sistemi di controllo dell'alimentazione.Questo articolo esplora il mondo intricato dei condensatori, che dettaglia la loro composizione, processi di produzione e diverse applicazioni.Al centro di un condensatore si trova la sua capacità di archiviare e rilasciare energia elettrica attraverso configurazioni di piastre conduttive separate da materiali dielettrici.Questi componenti sono meticolosamente progettati per soddisfare requisiti elettronici specifici, come la gestione della tensione, la resistenza alla temperatura e i valori di capacità.Scava le sfumature di vari tipi di condensatori, inclusi elettrolitici, ceramici, cinematografici e supercondensatori - e vengono esaminate le loro proprietà uniche, tecniche di produzione su misura e ruoli seri sia nelle tecnologie quotidiane che avanzate.Questa panoramica completa non solo evidenzia la raffinatezza tecnica alla base della produzione di condensatori, ma sottolinea anche il loro ruolo necessario nel migliorare le prestazioni e l'affidabilità dei dispositivi elettronici.

Catalogare

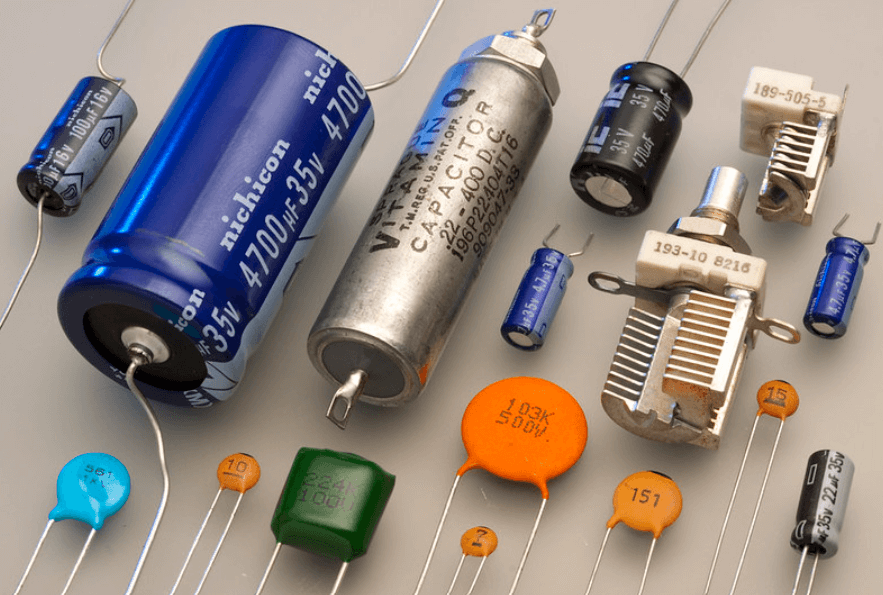

Figura 1: condensatori

Composizione dei condensatori: quali materiali vengono utilizzati?

I condensatori svolgono un ruolo potente nell'elettronica moderna.Sono costituiti da due piastre conduttive, di solito realizzate in metallo, separate da un materiale dielettrico, che è un isolante che blocca il flusso di carica ma che consente l'accumulo di energia nel campo elettrico formato tra le piastre.I fattori chiave che determinano la capacità di un condensatore di archiviare l'energia elettrica, nota come capacità, includono la superficie delle piastre, la distanza tra loro e le proprietà del materiale dielettrico.

Maggiore è la superficie delle piastre, maggiore è la carica che possono trattenere, aumentando direttamente la capacità.Questo perché un'area maggiore offre più spazio per l'accumulo di carica.La spaziatura tra le piastre è ugualmente autorevole.Un divario più piccolo si traduce in un campo elettrico più forte, che migliora la capacità.Questo campo più forte consente un accumulo di energia più efficace.Anche il tipo di materiale dielettrico è dominante.I materiali con più permittività, che misura la capacità di un materiale di archiviare energia elettrica in un campo elettrico, consentono una maggiore conservazione della carica a una determinata tensione.Ciò aumenta l'efficacia complessiva del condensatore.

Due tipi fondamentali di condensatori

I condensatori sono divisi in due categorie principali: fisso e variabile.Entrambi i tipi si basano sui principi dell'elettrostatica ma sono progettati per scopi diversi in base alla loro costruzione e funzionalità.

Figura 2: condensatori fissi

I condensatori fissi hanno un valore di capacità impostato che rimane costante durante l'uso.Questi sono ideali per situazioni in cui la stabilità e l'affidabilità sono persistenti e la capacità richiesta è chiaramente definita.Le applicazioni comuni includono il filtro nei circuiti elettronici e il rumore di riduzione.I materiali utilizzati per condensatori fissi variano, con opzioni come mica, ceramica, plastica, pellicola in metallo ed elettrolitico.Ogni materiale offre vantaggi unici, come una migliore stabilità della temperatura, una maggiore capacità di tensione o una durata più lunga, rendendoli adatti a una vasta gamma di applicazioni elettroniche.

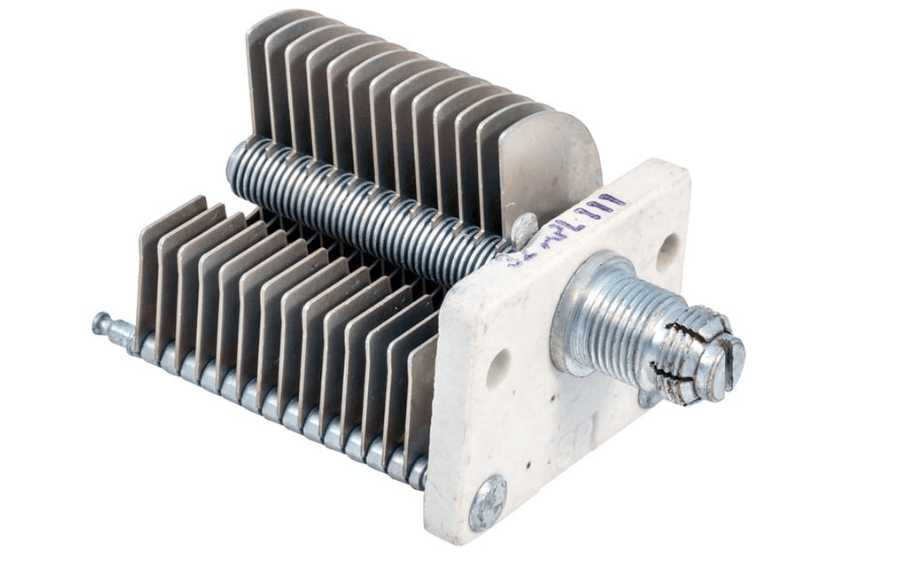

Figura 3: condensatori variabili

I condensatori variabili, al contrario, consentono la regolazione della capacità.Questo viene in genere eseguito meccanicamente modificando la spaziatura tra gli elettrodi o alterando l'area sovrapposta delle piastre.Un metodo comune prevede un albero rotabile che regola la posizione di una piastra, cambiando efficacemente la capacità.I condensatori variabili sono richiesti nei circuiti di sintonia, come quelli che si trovano nei ricevitori a radiofrequenza (RF), in cui sono necessarie regolazioni precise per abbinare frequenze specifiche.

Variazioni di produzione di condensatori

La produzione di condensatori è un processo molto preciso che dipende dall'attenta selezione di materiali, metodi di produzione e funzioni specifiche che hanno lo scopo di servire.Questo delicato saldo determina il rapporto costo-efficacia, le prestazioni e l'idoneità dei condensatori per una varietà di applicazioni.Materiali come metalli, ceramica e film sintetici sono scelti per il loro impatto su proprietà elettriche come capacità, valutazione della tensione e tolleranza alla temperatura, che sono core nel soddisfare i requisiti specifici dei diversi dispositivi elettronici.

Le tecniche di produzione come l'attacco, la stratificazione e la sinterizzazione svolgono un ruolo serio nel modellare le caratteristiche finali dei condensatori.Questi processi sono meticolosamente gestiti per personalizzare i condensatori sulle specifiche esatte desiderate per l'uso previsto.Ad esempio, il miglioramento della superficie di materiali come l'alluminio nei condensatori elettrolitici aumenta la loro capacità, mentre l'uso di condensatori ceramici multistrato (MLCC) comporta alternanti strati ceramici e metallici per ottimizzare le prestazioni.La sinterizzazione solidifica i materiali e migliora le loro proprietà elettriche, potenti per l'efficienza dei condensatori di ceramica e del film.

La produzione di condensatori richiede anche un alto grado di personalizzazione per soddisfare le varie esigenze di diversi settori.L'elettronica di consumo, ad esempio, i condensatori della domanda che sono sia economici che affidabili, mentre settori più specializzati come Aerospace e Automotive richiedono condensatori in grado di resistere a condizioni estreme e offrire prestazioni elevate.Allineando strategicamente le scelte di progettazione, la selezione dei materiali e la precisione della produzione, i produttori possono produrre condensatori che non solo soddisfano ma spesso superano i requisiti rigorosi della moderna elettronica, garantendo la loro efficacia in una vasta gamma di applicazioni.

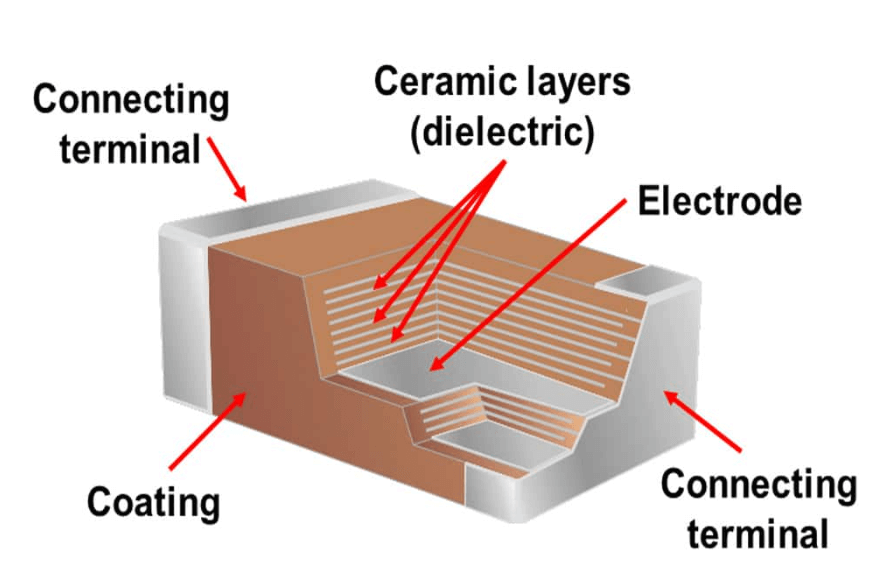

Figura 4: condensatori in ceramica (MLCCS)

Processo di produzione dei condensatori ceramici (MLCCS)

I condensatori ceramici a più livelli (MLCC) sono componenti disperati nell'elettronica moderna, noti per la loro durata ed efficienza.Il processo di produzione è dettagliato e prevede diverse fasi precise.

Il processo inizia con polvere di ceramica finemente macinata mescolata con un legante per creare una sospensione.Questa sospensione si diffonde uniformemente su un substrato di metallo.Più strati di questa sospensione ceramica sono alternati a strati di pasta metallica, che formano gli elettrodi interni.Una volta costruiti gli strati, la struttura viene premuta per garantire la coesione.La struttura pressata viene quindi tagliata con cura in singoli chip.Questi chip sono le unità di base che diventeranno i condensatori.I chip sono sottoposti a cottura ad alta temperatura.Questo passaggio consolida il materiale ceramico e rimuove il legante organico.Il processo di fuoco non solo rafforza la ceramica, ma garantisce anche la purezza e l'integrità del materiale dielettrico.

Dopo aver sparato, i chip subiscono una sinterizzazione ad alte temperature.Durante questo processo, le estremità del terminale metallico sono collegate ai chip.Questo passaggio aiuta a migliorare la loro conduttività e garantisce che possano essere perfettamente integrati nelle schede elettroniche.Questi processi ad alta temperatura conferiscono una maggiore durata e affidabilità operativa ai condensatori, rendendo i MLCC necessari in una vasta gamma di dispositivi elettronici.Attraverso questi passaggi attentamente controllati, i MLCC sono prodotti per soddisfare gli elevati standard richiesti nella moderna elettronica, garantendo che funzionino in modo affidabile in varie applicazioni.

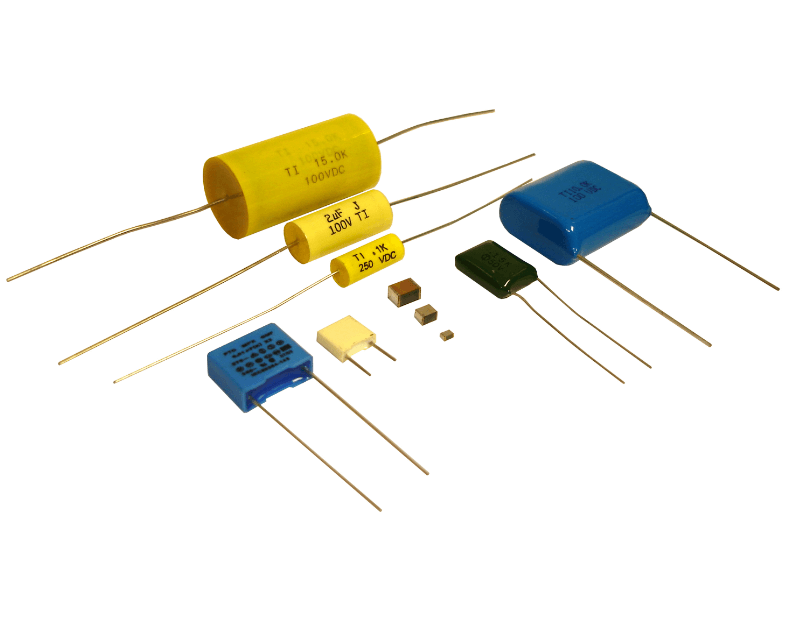

Figura 5: condensatore del film

Produzione di condensatori di film

I condensatori del film sono apprezzati per la loro durata e alte prestazioni in condizioni estreme.Il loro processo di produzione è dettagliato e preciso.

Il processo inizia con la scelta di un film di plastica adatto per il dielettrico.Questo film è direttamente metallizzato o stratificato con sottili fogli di metallo per formare gli elettrodi.La selezione e la preparazione di questi materiali sono influenti nel soddisfare requisiti di capacità specifici.

I film in plastica sono meticolosamente tagliati e feriti.Questo passaggio è necessario per ottenere le precise specifiche di capacità richieste per diverse applicazioni.L'avvolgimento adeguato garantisce che il condensatore si esibirà in modo affidabile.Una volta assemblati i film e gli elettrodi, i componenti vengono incapsulati in modo sicuro.Questo incapsulamento protegge i condensatori da umidità, variazioni di temperatura e altri pericoli ambientali, garantendo la loro integrità e longevità.

La scelta del materiale cinematografico è rischiosa.Le opzioni comuni includono poliestere, polipropilene e polistirene, ciascuno che offre proprietà dielettriche uniche.Ad esempio, i condensatori di film in poliestere metallici sono spesso scelti per la loro elevata affidabilità e stabilità per lunghi periodi.I condensatori di film sono utilizzati in varie applicazioni a causa della loro bassa induttanza e costruzione robusta.Sono utili in elettronica industriale e sistemi di gestione dell'alimentazione.

Figura 6: condensatori elettrolitici

Come vengono costruiti i condensatori elettrolitici?

I condensatori elettrolitici sono popolari nelle applicazioni che richiedono un'alta capacità in una forma compatta.Offrono un'ottima efficienza in termini di costi e un significativo accumulo di energia rispetto ai condensatori in ceramica o cinematografici.Il processo di produzione dei condensatori elettrolitici è dettagliato e preciso.

Il processo inizia con un sottile foglio di alluminio, che è inciso chimicamente per aumentare la sua superficie efficace.Questo processo di incisione migliora la capacità del foglio di archiviare cariche elettriche, aumentando direttamente la capacità del condensatore.Dopo l'attacco, il foglio di alluminio subisce anodizzazione.Questo passaggio crea uno strato sottile e isolante di ossido di alluminio sul foglio.Questo strato di ossido funge da materiale dielettrico, che è fondamentale per la funzione del condensatore.Il foglio anodizzato viene quindi avvolto insieme a un secondo strato di alluminio.Un distanziale di carta, imbevuto in una soluzione elettrolitica, viene posizionato tra gli strati per garantire una corretta separazione e conducibilità ionica.

Successivamente, l'unità assemblata viene posta in una lattina di metallo cilindrico.Questa lattina è sigillata per proteggere i componenti interni dai fattori ambientali.Sigillare l'unità aiuta anche a mantenere l'integrità e le prestazioni del condensatore.Il passaggio finale prevede l'invecchiamento termico.Questo processo stabilizza e migliora le proprietà dielettriche dello strato di ossido di alluminio, garantendo l'affidabilità e la longevità del condensatore.Nonostante i loro vantaggi, i condensatori elettrolitici sono sensibili alle spalle di tensione e alle variazioni di temperatura.Tendono anche ad avere correnti di perdita più elevate rispetto ad altri tipi di condensatori.

Figura 7: condensatori di mica

Condensatori di mica: composizione e usi

I condensatori di mica si distinguono per l'uso della mica minerale naturale come materiale dielettrico.La mica è scelta per le sue eccellenti proprietà elettriche e elevata resistenza termica, che derivano dalla sua struttura cristallina unica.

La costruzione di condensatori di mica inizia con sottili fogli di mica, che sono ricoperti di metallo, in genere argento.Questi fogli di mica con rivestimento metallico vengono quindi incapsulati in una resina epossidica.Questo processo di incapsulamento migliora la loro durata e li protegge dai fattori ambientali.

Esistono due tipi principali di condensatori di mica:

Condensatori di mica bloccato: questi erano comuni in passato ma sono diventati meno popolari a causa delle loro prestazioni più basse rispetto alle moderne alternative.

Condensatori di mica d'argento: questi sono molto apprezzati per la loro eccezionale stabilità e affidabilità.Sono utilizzati principalmente nei circuiti di applicazione ad alta frequenza, come i circuiti a radiofrequenza (RF), in cui il mantenimento delle prestazioni e dell'integrità è molto importante.

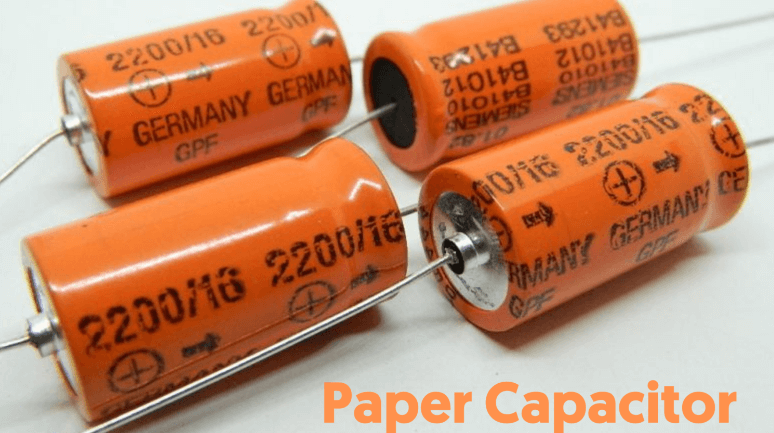

Figura 8: condensatori di carta

Caratteristiche dei condensatori di carta

I condensatori di carta, una volta necessari nell'elettronica precoce, sono realizzati mediante un foglio di stagno a strati e carta o carta imbevuta di olio in uno schema alternato preciso.Questa struttura viene quindi saldamente arrotolata in un cilindro e racchiuso in un alloggiamento di plastica resistente.Questo design ottimizza sia l'isolamento che la capacità.

Il processo inizia con strati alternati di foglio di stagno e carta o carta imbevuta di olio.Questa combinazione migliora le proprietà dell'isolamento e della capacità del condensatore.I materiali a strati vengono quindi arrotolati strettamente in una forma cilindrica.Questo passaggio garantisce una struttura compatta ed efficiente.Il cilindro arrotolato è racchiuso in un robusto alloggiamento di plastica.Questo involucro protettivo garantisce la durata e la stabilità.Sebbene il loro utilizzo sia diminuito con l'avvento dei materiali avanzati, i condensatori di carta erano dinamici durante le prime fasi dello sviluppo elettronico.Il loro semplice processo di produzione e la capacità efficace li hanno resi necessari.

Oggi, i condensatori di carta sono meno comuni ma ancora usati in scenari specifici.Sono apprezzati per la loro capacità di operare ad alte tensioni e la loro forte resistenza dielettrica.Queste proprietà uniche li rendono adatti a alcune applicazioni specializzate.

Figura 9: supercondensatori

Funzioni di supercondensatori

I supercapacutori, noti anche come ultracapacutori, sono eccezionali nel conservare grandi quantità di carica elettrica, unendo le capacità di carica rapida e scarica dei condensatori tradizionali con la significativa capacità di accumulo di energia delle batterie.I loro meccanismi di conservazione della carica includono la capacità a doppio strato, in cui la carica viene memorizzata nell'interfaccia tra l'elettrodo e l'elettrolita e la capacità pseudo, facilitata da trasferimenti di elettroni faradaici attraverso reazioni elettrochimiche.

Questi meccanismi consentono ai supercondensatori di ottenere valori di capacità significativamente più alti di quelli dei condensatori standard, rendendoli obbligatori per le applicazioni che richiedono un rapido erogazione di energia.Svolgono un ruolo serio nei sistemi di frenatura rigenerativi di veicoli, dove catturano e riutilizzano l'energia cinetica quasi istantaneamente durante la frenata e nella stabilizzazione dell'energia all'interno delle reti energetiche, fornendo risposte immediate ai cambiamenti di carico.La versatilità e l'efficienza dei supercapacitori li rendono dinamici per le moderne soluzioni di gestione dell'energia e stoccaggio, guidando i progressi nelle applicazioni automobilistiche e industriali e posizionarle come componenti richiesti nella tecnologia contemporanea.

Figura 10: condensatori Tantalum

Il ruolo dei condensatori di Tantalum

I condensatori di Tantalum sono molto apprezzati per la loro impressionante densità di capacità e una risposta in frequenza superiore, sfruttando il metallo di tantalum per l'anodo, che è rivestito con uno strato di ossido sottile che funziona come dielettrico.Questa formazione consente la creazione di dielettrici estremamente sottili ma efficaci, producendo condensatori che sono stabili e compatti.La composizione tantalum dell'anodo fornisce una base robusta, mentre lo strato di ossido sottile funge da dielettrico, consentendo un'elevata capacità di dimensioni compatte.

Tuttavia, nonostante i loro numerosi vantaggi, i condensatori di Tantalum devono essere gestiti con cura a causa del rischio di fuga termica, in cui un aumento della temperatura può portare a un fallimento.Per contrastare questo rischio, sono spesso dotati di caratteristiche di sicurezza come fusibili o tagli termici, che aiutano a prevenire il surriscaldamento e garantire un funzionamento sicuro.Le loro prestazioni robuste e le dimensioni compatte rendono i condensatori di Tantalum una scelta popolare in vari settori dell'industria elettronica, in particolare nei dispositivi portatili e nell'elettronica automobilistica.

Diverse applicazioni di condensatori

I condensatori sono componenti desiderati in numerose applicazioni elettriche ed elettroniche grazie alla loro capacità di conservare e rilasciare rapidamente energia.

Unità di alimentazione:Nelle unità di alimentazione, i condensatori filtrano e levigano le fluttuazioni di tensione, garantendo un'uscita di potenza stabile.

Sistemi di accumulo di energia: I condensatori sono parte integrante dei sistemi di accumulo di energia.Accumulano e dispensano rapidamente l'energia, aiutando la gestione dell'energia e migliorando l'efficienza.

Fornisce energia per il circuito di avvio: Nei circuiti di avvio del motore, i condensatori forniscono l'aumento iniziale dell'energia necessaria per avviare motori elettrici.Questa ondata è desiderata per superare l'inerzia iniziale e far funzionare il motore.

Assicurare la trasmissione del segnale:I condensatori svolgono un ruolo serio nell'elaborazione del segnale.Filtrano e modificano l'integrità del segnale, garantendo trasmissione e ricezione chiara e accurata dei dati attraverso i dispositivi di comunicazione.

Ampia utilità: Le loro rapide capacità di addebito e dimissione sono necessari i condensatori in vari dispositivi, dall'elettronica di consumo ai sistemi industriali su larga scala.Questa ampia utilità e versatilità evidenziano la loro importanza nella moderna progettazione e implementazione elettronica.

Conclusione

L'esplorazione dei condensatori rivela un panorama tecnologico in cui si fondono precisione, innovazione e funzionalità per produrre i componenti necessari per funzionare l'elettronica moderna.Dai tipi fissi e variabili ai supercondensatori avanzati, ogni classe di condensatori serve scopi distinti in vari settori, tra cui l'elettronica di consumo, le industrie automobilistiche e aerospaziali.I processi di produzione avanzati, come l'attacco, l'anodizzazione e la sinterizzazione, sono rischiosi nel adattarsi ai condensatori per soddisfare criteri di prestazione specifici, garantendo così la loro efficacia e durata in ambienti impegnativi.

Man mano che i dispositivi elettronici continuano a evolversi, la domanda di condensatori che offrono una maggiore capacità, affidabilità ed efficienza energetica aumenterà senza dubbio.Lo studio dettagliato dei tipi di condensatori, della costruzione e delle applicazioni non solo migliora la nostra empatia per questi componenti elettronici chiave, ma evidenzia anche il loro ruolo influente nel spingere i confini del progresso tecnologico.Questo posiziona i condensatori non solo come semplici componenti ma come elementi chiave nel modellare il futuro della progettazione elettronica e dell'innovazione.

Domande frequenti [FAQ]

1. Qual è il tipo più comune di condensatore utilizzato negli alimentatori?

Il tipo più comune di condensatore utilizzato negli alimentatori è il condensatore elettrolitico.Questi condensatori sono favoriti per i loro elevati valori di capacità e la capacità di gestire livelli di tensione relativamente elevati.

2. Qual è il condensatore più semplice e utilizzato?

Il condensatore in ceramica è noto per la sua semplicità e l'uso diffuso.È piccolo, economico e comunemente trovato in vari dispositivi elettronici, da semplici elettrodomestici a circuiti complessi, utilizzati principalmente per applicazioni generali di filtraggio e disaccoppiamento.

3. Come identificare i tipi di condensatori?

I condensatori possono essere identificati dalle loro caratteristiche fisiche e segni.I condensatori elettrolitici sono in genere cilindrici con segni di polarità.I condensatori in ceramica sono piccoli, simili a disco o rettangolari senza segni di polarità.I condensatori del film sono spesso in forma in scatola.Il valore di capacità, la valutazione della tensione e altre specifiche sono generalmente stampate sul corpo del condensatore.

4. Che tipo di condensatori dura più a lungo?

È noto che i condensatori del film hanno la durata della vita più lunga tra i condensatori.Sono robusti, stabili e meno inclini al degrado nel tempo rispetto agli elettroliti, rendendoli adatti alle applicazioni che richiedono longevità e affidabilità.

5. Qual è la durata della vita di un condensatore?

La durata della vita di un condensatore varia a seconda del tipo, della qualità e delle condizioni operative.I condensatori elettrolitici in genere durano tra le 2.000 e le 5.000 ore alla tensione e alla temperatura nominale, ma ciò può estendersi in modo significativo in condizioni meno stressanti.I condensatori di film e ceramici possono durare molto più a lungo, spesso funzionanti in modo affidabile per decenni in condizioni normali.